摘要:对某印制电路板组件QFN封装器件在电气装联中出现的焊点桥连缺陷,从焊盘设计、工艺设计进行原因分析。通过元器件焊盘优化设计、焊盘阻焊方式优选、钢网改进设计及焊膏印刷质量提高,解决了缺陷的产生。对塑封QFN元器件和印制电路板进行除潮、检验和环境试验,最终实现了QFN封装器件的高可靠性电气装联。

某批量印制电路板产量预计每月上千块,然而在试生产即印制电路板组装件电气装联过程中,某QFN封装器件大量出现焊点桥连现象,为保证该批次印制电路板组装件高可靠性装联,本文从印制电路板焊盘设计、装联工艺进行分析,采取解决措施,从检测及环境试验方面对电装过程进行质量控制,最终实现了批量印制电路板组装件的高可靠性电气装联。

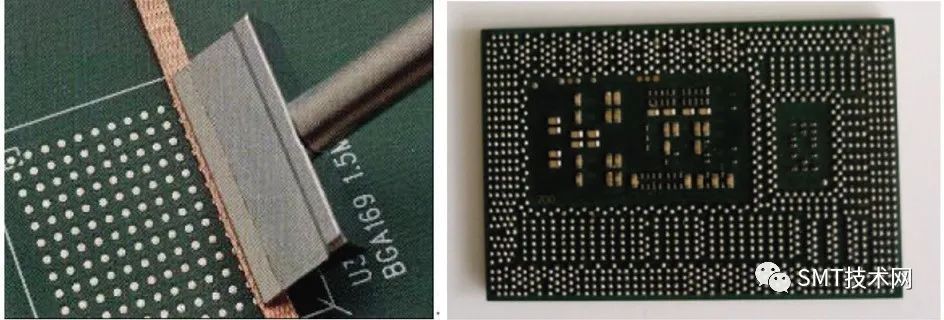

1 QFN(Quad Flat No-lead Package)结构特点分析

某印制电路板组件中采用的QFN器件呈正方形,周边导电引脚电极均位于器件封装底部,且封装底部中央位置有一个大面积裸露焊盘用来散热,围绕大焊盘的封装外围两边有实现电气连接的导电焊盘,如图1所示。

2 QFN器件焊端桥连缺陷的分析

引起QFN焊端间桥连缺陷的因素很多,主要有下列几种:

1)焊膏量局部过多;

2)焊膏坍塌;

3)焊膏印刷不良;

4)引脚变形;

5)贴片偏移量大;

6)钢网开窗与焊盘的匹配性不好;

7)焊盘尺寸不符合要求;

8)印制电路板的制造质量,如阻焊间隙、厚度及喷锡厚度的影响。

针对本文QFN器件桥连现象,结合上述因素,本文着重从印制电路板焊盘设计和工艺技术方面进行分析和采取解决措施。

2.1 QFN焊盘设计问题

对未电装的印制电路板上QFN器件的焊盘进行测量和分析可知,QFN导电焊盘较元器件焊端封装内延了0.10 mm,中间散热焊盘较元器件焊端外延了0.15 mm,导电焊盘和中间散热焊盘的间隙仅有0.05 mm,小于IPC 7351《表贴元件焊盘设计规范》规定的最小值0.15 mm。

2.2 工艺技术

QFN电气装联需要经过钢网设计、焊膏印刷、贴片和回流焊接等流程,因此分析元器件焊接桥连缺陷时需要对这些环节进行排查。

2.2.1 钢网设计

在QFN的自动装焊整个工艺流程中,焊膏印刷是一个重要的环节,钢网是焊膏印刷过程中的工装,钢网的设计质量直接决定了焊膏印刷的最终形状,是焊膏印刷质量的一个关键因素。QFN器件钢网设计包含三个因素:钢网的厚度、网板的开孔设计方法和中央散热焊盘的处理。

该QFN封装器件属于细密元件器件,封装底部中央为一个大的整体散热焊盘,钢网设计时,针对中间电气焊盘,钢网开孔尺寸与印制板上对应焊盘完全一致,针对中间散热焊盘钢网上设计了一个方形的整体开孔,这样的设计会导致焊膏印刷量过大,且在焊接过程中影响气体的排放,容易造成焊球空洞、飞溅等其他缺陷。

钢网的厚度是器件印制板焊盘上印刷量的因素之一,大多或太少的焊膏量都会造成后续焊接过程中出现缺陷,测量使用的钢网厚度为0.2 mm,本文QFN封装器件引脚间距为0.5 mm,属于细密元件,该钢网厚度设计不合理。

2.2.2 焊膏印刷

通过对现场操作过程的调查发现焊膏印刷起初采取的方式是人工手动印刷,该印刷方式存在:刮刀印刷压力不均匀、钢网与印制板贴合不紧密、焊膏和钢网脱离速度不易控制等因素,从而影响焊膏转移量,致使焊膏印刷量控制不准确。

2.2.3 贴片

贴片力的大小与自动贴片机的参数设置有关,目前单位采用的是高精度贴片机,贴装精度达到±60 μm,精度完全可以满足该QFN器件的贴装,因此只需保证器件贴装程序的精准和贴片压力的恰当即可,贴片机的贴装压力范围为0.5 N~7.0 N,编制贴装程序时,以印制电路板上设置的基准点准备确定器件位置及对应焊盘,将贴片机的贴装压力控制在3.0 N~4.0 N,在器件贴装完成回流焊以前,对QFN器件的贴装质量进行自检,以便于发现贴装过程中可能出现的器件极性方向装反、器件偏移和焊锡桥连等器件贴装缺陷。

2.2.4 回流焊接

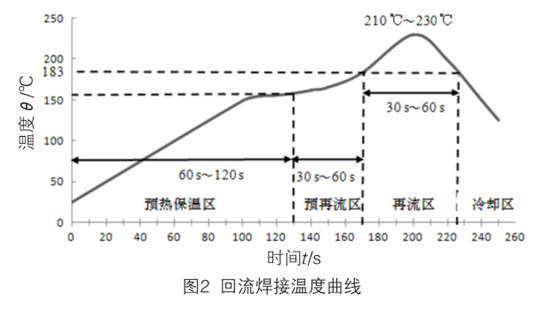

回流焊接采取的是焊膏厂家通用的回流焊接温度曲线,设备为五温区回流焊接炉,焊膏为有铅焊膏Sn63Pb37,熔点为183 ℃,通常再流焊接峰值温度为210~230 ℃。结合印制电路板上其他元器件类型,微调生成新的回流温度曲线,如图2所示。图中温区设置为预热保温区、预再流区、再流区和冷却区,预热保温区升温速率控制在1~2 ℃/s ,预再流区为助焊剂侵润区,即快速升温区,升温速率控制在1~3 ℃/s,再流区为183 ℃升至峰值温度后再回到183 ℃的区域,通常控制在30~60 s之间,不超过90 s,其中峰值温度需要保持7~15 s,冷却到75 ℃,冷却速率为1~3 ℃/s,室温下整个过程时间大概为5 min,采用该温度曲线进行焊接后,其他元件均合格,说明QFN产生的桥连缺陷与回流焊接曲线无关。

3 解决措施

QFN器件桥连缺陷分别从印制电路板焊盘设计、钢网改进设计、焊膏印刷质量优化方面解决。

3.1 QFN器件焊盘的优化设计

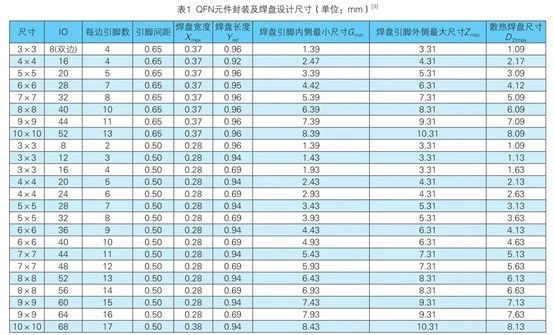

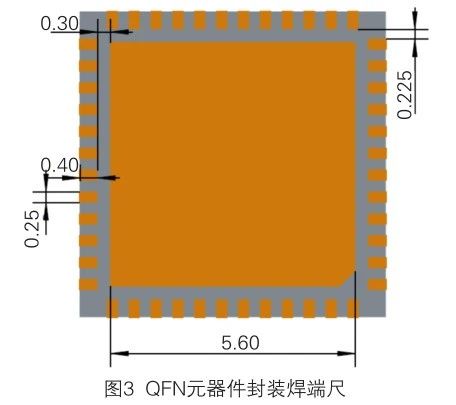

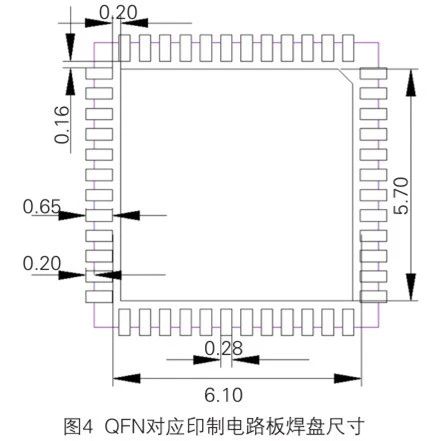

QFN器件包含中间散热焊盘和周边导电焊盘,焊盘的设计主要包括三个方面:周边引脚的焊盘设计;中间接地导热焊盘及过孔的设计;PCB阻焊方式的选择。依据IPC 7351《表贴元件焊盘设计规范》的规定,QFN焊盘应比QFN的焊端略大且焊盘内侧应设计成与焊端的形状相适配的形状,一般QFN周边焊端有矩形和圆形,对应印制电路板焊盘也应设计成对应的形状。参考表1对该器件焊盘进行设计,优化后QFN器件I/O导电焊盘向外延伸的长度为0.20 mm(≥0.15 mm),有利于外侧焊点的形成,内延0.05 mm,接地焊盘外放0.05 mm,导电焊盘与中间焊盘的间隙为0.20 mm(≥0.15 mm)。QFN焊端尺寸如图3所示,印制电路板焊盘对应尺寸如图4所示。

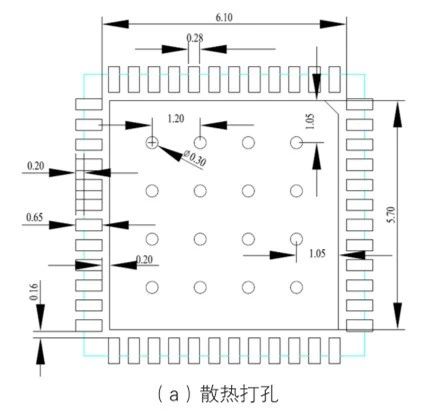

QFN器件贴装时,通常将散热焊盘直接焊接在PCB上。为了更好地散热,QFN中间焊盘上通常设置散热过孔。散热过孔的数量及尺寸取决于封装应用情况、芯片功率大小,以及电性能的要求。经验设计散热过孔间距1.0~1.2 mm,过孔孔径尺寸0.30~0.34 mm [4] ,中间散热焊盘过孔设计如图5(a)所示,散热孔采用顶部阻焊的形式如图5(b)所示。

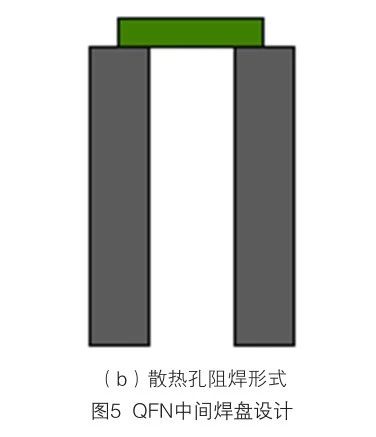

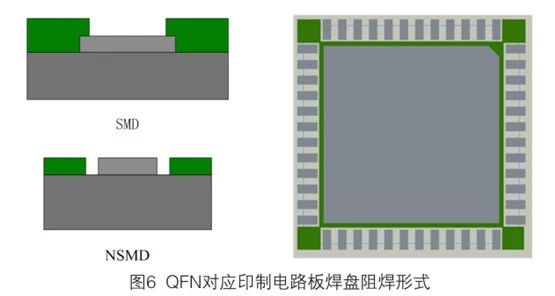

3.2 QFN器件阻焊的优化设计

为了进一步保证中间散热焊盘与两边导电焊盘无焊膏桥连现象,决定采取不同的焊盘设计方式:中间焊盘采用有阻焊限制的SMD焊盘设计形式;周边焊盘采用无阻焊限制的NSMD焊盘设计形式。周边焊盘间距为0.50 mm,采用整排焊盘大阻焊图形形式,阻焊图形尺寸比焊盘周边大0.06 mm,如图6所示。

3.3 QFN钢网改进设计

由于QFN器件钢模板设计包括中间散热焊盘和周边导电焊端两部分,根据器件焊端所需焊膏量的区别,钢模板厚度按器件焊端间距的大小进行确定 [5-6] 。该产品中QFN器件焊端间距小于0.50 mm,因此选用0.12 mm厚的钢模板。

QFN器件焊盘上焊膏体积的沉积量不仅与网板厚度有关,还与开口宽度和长度有关,当确定了模板厚度后,开口的尺寸就很重要了,图7所示为模板开口尺寸示意图,为了实现较好的焊膏释放,IPC7525定义了模板开口设计最基本的要求,即网板设计时考虑到两种比率:面积比=开口面积( LW )/开口的侧面积(2 LT +2 LW ),应大于1.5;宽厚比=开口宽度( W )/网板厚度( T ),应大于0.66 。

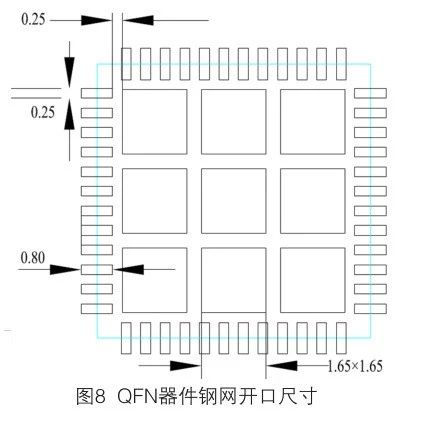

对于QFN器件周边焊盘网板开口是方形的开口,中间焊盘尺寸远大于周边焊盘尺寸,为了避免焊膏量偏多造成焊端之间的桥连缺陷,器件中间的散热焊盘对应钢网上的开窗设计为网络状的井字形,钢网开孔的总面积控制在为印制电路板对应焊盘的70%~80%,周边焊盘对应开窗内缩0.05 mm,同时外延0.15 mm。遵循IPC7525标准,按照上述设计思路,QFN器件钢网开窗尺寸如图8所示。

3.4 焊膏印刷

采用自动印刷机进行印刷,每印刷5块印制电路板对钢模板底部进行一次清洗,以除去底部附着物。钢模板连续印刷4 h后,从印刷机上取下进行彻底清洗,烘干后再使用。焊膏印刷完成后,自检焊膏印刷效果,调整焊膏印刷参数至最佳。

4 质量控制

4.1 除潮

为了保证印制电路板组件的焊点可靠性,除了从上述焊盘和工艺方面进行优化设计外,规定对潮湿敏感器件和印制电路板进行预烘,参照IPC-9701标准对印制电路板在105 ℃下烘拷24 h;对QFN封装和QFP封装器件在125 ℃下烘拷24 h。完成元器件和印制电路板预烘后,在2 h内完成电装。

4.2 检测过程控制

本文印制电路板组件中包含片式器件、QFP(Quad Flat Package)和QFN等封装集成电路、贴装连接器以及功能模块等,为了保证批量产品的质量,在印制电路板组装的不同环节采用相应的检测手段,其中将AOI(Automated Optical Inspection,自动光学检验)测试分别安排在三个阶段:1)锡膏印刷之后,检测在印刷过程中出现的缺陷;2)再流焊之前,检查元器件是否正确良好的贴放在板上的锡膏里;3)再流焊之后,做最后的把关。在回流焊完成后采用X-ray检测QFN器件和功能模块,保证两种元件封装底部焊盘焊接可靠性,不仅保证焊端无桥连,而且保证焊接空洞率在25%以下。

4.3 环境试验

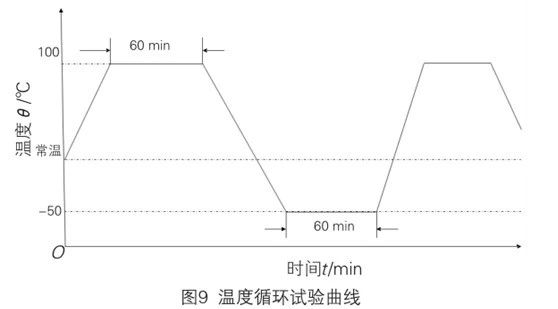

为了确保印制电路板组件焊接完成后达到在具体使用环境中的可靠性预期值,在第一批45块试生产样件中抽取5块进行高低温环境试验,环境试验条件参照IPC-9701中消费类电子产品使用环境确定,见表2,温度循环曲线如图9所示。

环境试验后,对印制电路板组件焊点进行AOI检测,对QFN器件和功能模块进行X-Ray检测,焊点均优良,然后再对印制电路板组件进行电气性能测试,功能参数满足技术要求。

5 结语

QFN器件有微型引线框架无引脚封装的特点,在印制电路板组装过程中的焊点质量直接决定了整个印制电路板的质量可靠性,但在组装过程中容易出现焊点桥连、空洞等缺陷,焊点缺陷的产生通常需要从设计、工艺、质量控制等多方面寻找原因,只有仔细研究元器件封装焊盘尺寸,优化PCB焊盘设计,提高产品可制造性,并在组装过程中,严格控制焊膏印刷、元件贴装、回流焊接工艺,加强组装过程中和组装后的质量控制,才能杜绝该封装器件的焊接不良,提高产品的一次合格率,降低制造成本。

Copyright © 2002-2024 诺斯曼(上海)实业发展有限公司 版权所有备案号:沪ICP备2024058312号-1网站地图

扫一扫咨询微信客服

扫一扫咨询微信客服