摘要:

伴随电子组装的高密度和元件的微小化,细间距引脚对焊膏印刷提出了更高要求。为了保证产品质量,制定合理的印刷工艺,本文针对焊膏印刷技术及工艺参数设定进行了探讨,提出了改进焊膏印刷技术的工艺和方法。

关键词:焊膏,丝网印刷,模板印刷,流变性,印刷缺陷

00引言 表面贴装技术(SMT)已成为当今电子装联技术中最为通用的技术,而焊膏印刷是SMT基本工艺中关键工序之一,其质量直接影响SMT组装的质量和效率。伴随电子组装的高密度和元件的微小化,细间距引脚和无铅化工艺对焊膏印刷提出了更高要求。为了保证产品质量,制定合理的印刷工艺,有必要对焊膏印刷技术及工艺参数设定进行探讨。 01焊膏印刷技术 在SMT生产中,焊膏沉积到PCB焊盘上的技术有两种:一种是以丝网和金属漏印模板为主的印刷技术,它是工业制造中广泛使用的焊膏涂覆方法,适合于大批量生产。另一种为注射式系统涂覆焊膏的注射点涂技术,适合于小批量生产,这种系统由计算机控制能精确的沉积焊膏,能够很好的防止焊膏浪费。

2.1 丝网印刷技术

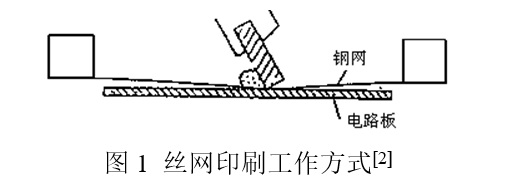

丝网印刷机构由PCB定位系统、刮刀系统和网板组成。网板是丝网印刷机的关键部件,它是由网框、丝网和掩膜图形构成。一般掩膜图形用适当的方法制作在丝网上,丝网则绷紧在网框上,如下图所示。

一般网框材料有木材、铝合金和不锈钢等。在满足强度要求的前提下应尽量选用轻质合金,以便操作方便。根据绷网方式,网框有固定网框和自绷网框两类。固定网框是把丝网固定到网框上,常用粘结剂固定法;自绷网框借助绷网机将丝网直接绷到网框上,使丝网绷紧位置和网框构成一个整体,借助“螺丝调节”或“棍式框架”自张绷网,适合于多品种、少批量印刷的场合。

丝网印刷常用蚀刻网目/乳胶模板,丝网常用材料为不锈钢或单纤维聚合树酯。通常使用时,在丝网上涂上一层感光乳剂,使其干燥成为感光膜。然后将负底片紧贴在感光膜上用紫外线曝光。曝光部分成为永久的涂层,未曝光的部分用显影剂将其溶解掉。这样就在要沉积焊膏的粘结剂部分形成漏孔,干燥后形成丝网。丝的直径和开孔大小取决于目数,常用为80。丝的直径和乳胶厚度主要决定沉积焊膏的厚度。一般而言,丝网只适用于焊点高度为300μm以上的场合,适合焊膏粘度为400~600Pa.s,刮刀使用硬度为70~90的橡胶或聚酰亚胺树酯刮板,焊膏中合金粉颗粒的平均尺寸应该不大于丝网网孔尺寸的1/5。

丝网印刷为非接触印刷,容易出现焊膏渗漏缺陷(如下图所示)。通常丝网印刷要求比模板印刷操作速度慢一些,刮动间隙大一些;同时为便于印刷,应使用粘度低一些的焊膏。另外在印刷时,要调整丝网和工作架平行并保持0.5mm的刮动间隙。

2.2 模板印刷技术

模板漏印属直接印刷技术,它是用金属模板代替丝网印刷机中的丝网。所谓模板是在一块金属片上用化学方式或用激光等方法刻出漏印,不像丝网开孔阻止焊膏流动,因此模板可使100%的焊膏通过,而丝网仅能使大约50%焊膏通过。根据蚀刻材料,模板可分为有选择的柔性金属模板和全金属模板。

细间距焊膏印刷通常采用金属漏印,因此漏板开孔控制着焊盘上的焊膏以及漏印质量。模板厚度决定了印刷焊膏的厚度,模板开孔尺寸决定了焊膏图形的面积与形状。较厚的模板不利于焊膏的释放,也容易因焊膏太厚而产生桥接。太薄的模板因焊膏不足而影响焊接质量。

一般而言,模板只适用于焊点高度为100~300μm以内的场合,适合焊膏粘度为400~1200(一般间距取600~800,细间距取800~1200)Pa.s,合金粉颗粒的平均尺寸应该不大于模板厚度和宽度的1/3。为了避免刮刀前端变形与磨损,最好使用较硬一些的材质,如金属刮板或硬度为90的橡胶或聚酰亚胺树酯刮板。

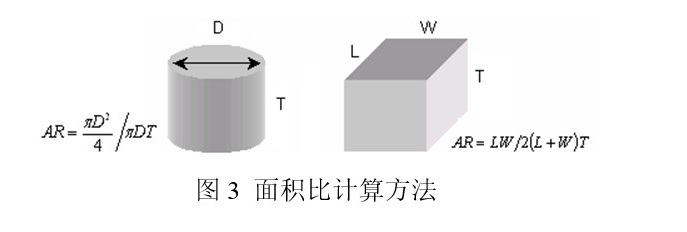

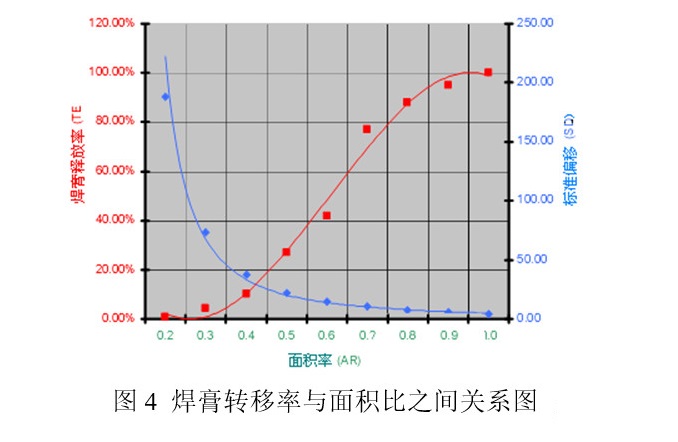

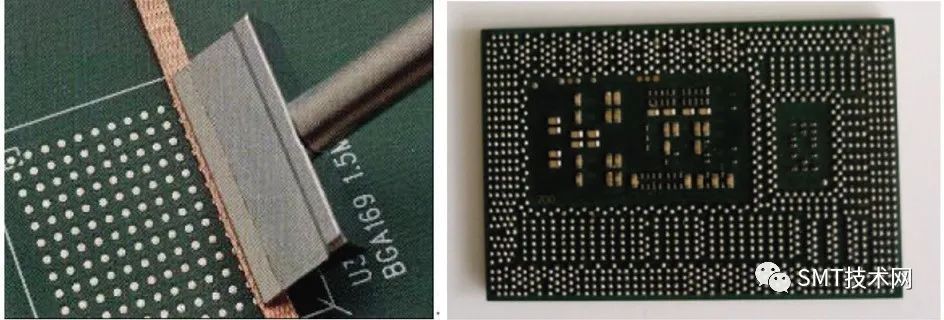

模板孔径比是指宽度与厚度的比,即:W/T,一般为1.5:1。而对于CSP等图形,须采用面积比(AR),如图3所示,其值一般大于0.66,焊膏释放率能可达到85%以上。完美的焊膏沉积应该与模板开孔有完全一样的形状,即 。其中A为焊膏直径,D为开孔直径,T为模板厚度,H为焊膏厚度。图4为焊膏释放率对面积比关系图,为了提高焊膏释放率,可以通过增加开孔宽度或降低厚度来增加孔径比,也可以选用开孔壁光滑的模板技术。

模板印刷相比丝网印刷虽然比较复杂,加工成本高,但是有许多优点,比如对焊膏粒度不敏感、不易堵塞、所用焊膏粘度范围宽、印刷均匀、图形清晰、比较稳定、可长期储存等,并且很耐用,寿命约为丝网的25倍,故适用于大批量生产和组装密度高、多引线细间距产品。

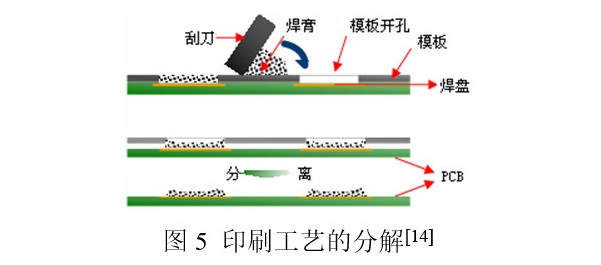

03模板印刷工艺 以模板印刷为例,焊膏印刷工艺如图5所示,分为将焊膏压入印刷模板开孔部和将焊膏移到基板焊盘两部分。印刷工艺参数的设定和调整对印刷质量起着非常重要的作用,下面对各部分进行详述。

3.1 将焊膏压入印刷模板开孔部

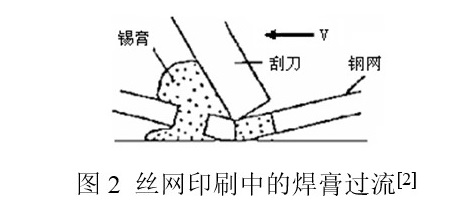

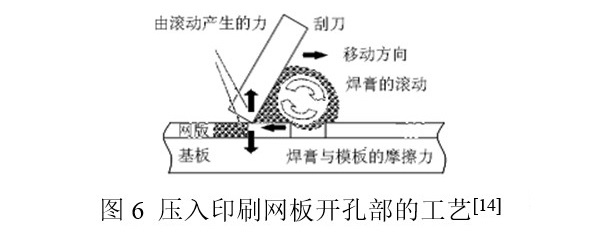

图6表示将焊膏压入印刷模板开孔部的工艺,此时焊膏的旋转起着很大作用。通过刮刀移动焊膏时,在焊膏与印刷模板面之间有摩擦力发挥作用,该摩擦力与焊膏移动方向相反。焊膏在该摩擦力的作用下会发生旋转,即滚动现象。一旦发生滚动现象,焊膏会经常碰撞刮刀的前部,改变方向,并在刮刀的前部产生压力,该压力就是将焊膏压入印刷模板的力。与此同时,通过滚动,在抬起刮刀的方向也有力作用。因此,为了实现正确的印刷,必须适当控制将焊膏压入印刷模板开孔部的力以及抬起刮刀的力。

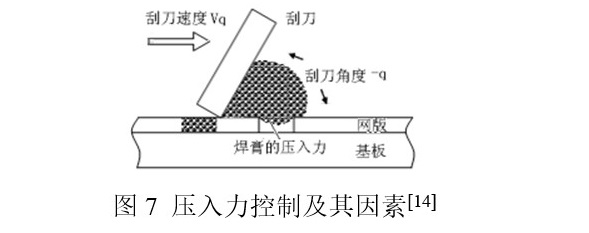

l 刮刀速度与刮刀角度的最佳设定

刮刀速度与刮刀角度为控制压入力的两个基本因素(如图7)。所谓刮刀速度的最佳设定,就是将焊膏设定为使其在印刷模板上不滑动,而滚动移动的设定。刮刀速度可在10~150mm/s范围内变化,一般为25~50mm/s之间,间距小于0.5mm的QFP为20~30mm/s,超细细间距为10~20mm/s,一般为12.7mm/s。值得注意的是,由于橡胶刮刀进行较大间距印刷或较大压力印刷时,变形会形成刮坑导致印刷量不足,故橡胶刮刀印刷速度高于金属刮刀,一般接近2倍。

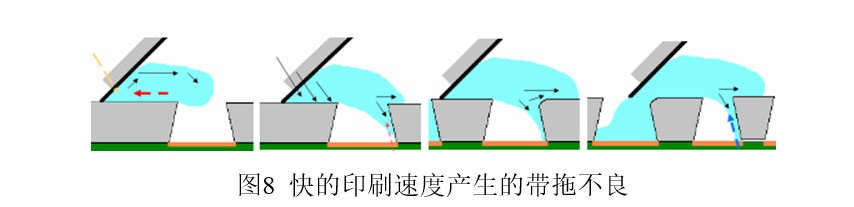

如果刮刀速度快,相对地焊膏碰撞刮刀前部的速度也快,所产生力较大。考虑到此时刮刀通过开孔部的时间,即压入焊膏的时间较短,则最终结果是印刷中施加在整个开孔部的压力不变,即焊膏压入开孔部的数量也未变。一般印刷速度低,填充性好,不会产生如图8所示刮刀后带拖。

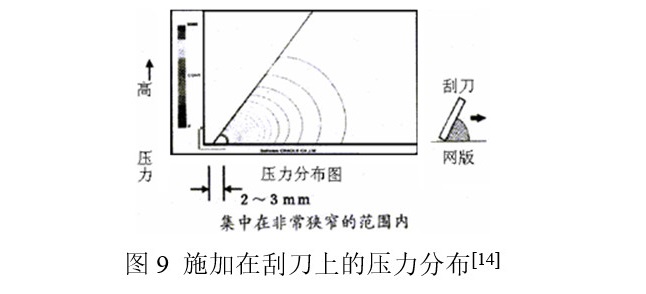

通过计算机计得出的刮刀前部所产生压力的分布情况如图9所示。刮刀前部所产生的压力分布在距刮刀前仅2~3mm非常狭窄的范围内,因此可以说刮刀角度及其变化对所产生压力的影响仅在该部分前部的角度上。

刮刀角度一般控制在45~75°,令转移系数=转移深度/界限压力,来表示刮刀角度和界限印刷压力的关系。由试验结果表明,刮刀最佳设定在45~60℃范围时,通过适当印刷压力及速度配合,可获得最佳的印刷效果和转移性。刮刀角度太小,滚动性和填充性好,但是容易发生渗漏,一般用于通孔再流焊和细间距模板印刷,以增加焊膏涂覆量。

l 印刷压力的最佳设定

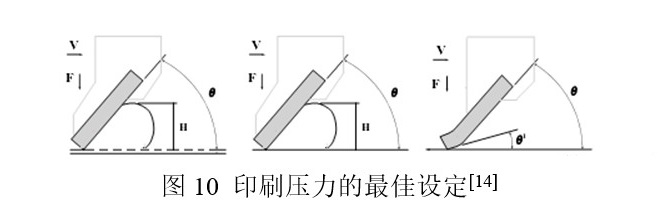

将施加在刮刀上力称之为印刷压力,如果此力过大,刮刀前部将变形,并对压入力起重要作用的刮刀角度产生影响。图10表示在焊膏的滚动中,刮刀前部抬起的现象。如果在焊膏的滚动中抬起刮刀前部,刮刀前部与印刷模板之间将产生间隙,印刷模板上会残留焊膏。

印刷压力通常应与通过滚动所产生的压力相同,典型的印刷压力是可印刷面积每线性英寸0.7~1.5磅(而不是刮刀片长度)。印刷压力过大会发生坑噬和渗漏缺陷。此外,由于滚动所产生的力随焊膏量供给而变化,需适当调整最佳值。

3.2 将焊膏移到基板焊盘的工艺

为了将焊膏从印刷模板的开孔部移到印刷电路板的焊盘上,有必要固定印刷模板,将印刷电路板在垂直方向下压,此时发生的力有作用在基板焊盘与焊膏之间的粘着力,以及充填在开孔部的焊膏移动时作用于印刷模板壁面与焊膏之间的摩擦力。当该摩擦力比作用于基板焊盘与焊膏之间的粘着力大时,焊膏在开孔部不发生移动,不能进行印刷。相反摩擦力较小时,焊膏平滑移动。由此可见在该工艺中,印刷模板开孔部的设计以及脱模速度的设定是很重要的。

l 模板的最佳设计

从印刷机理得出的模板的最佳设计要求:(1)模板开孔面积要比开孔内壁面面积大,使焊点面的粘着力大于摩擦力;(2)开孔部壁面应尽量平滑,同时考虑到脱离性,设计成八字形状(激光制作模板的情况下,如果从基板侧加工,自然会成为该形状)。

l 脱模速度的最佳设定

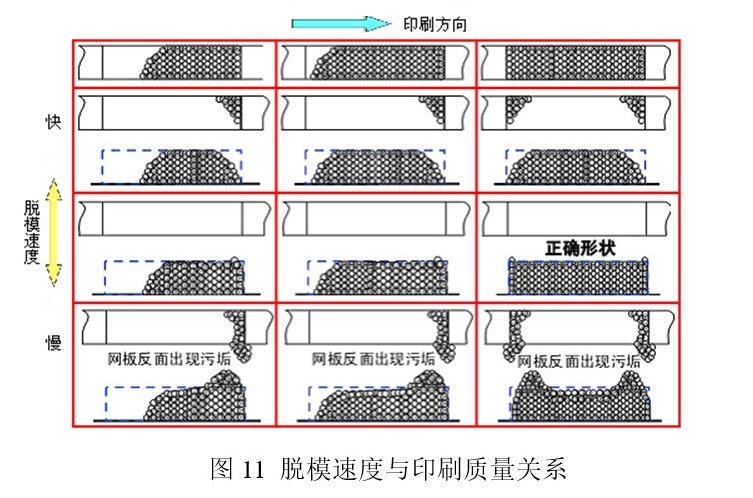

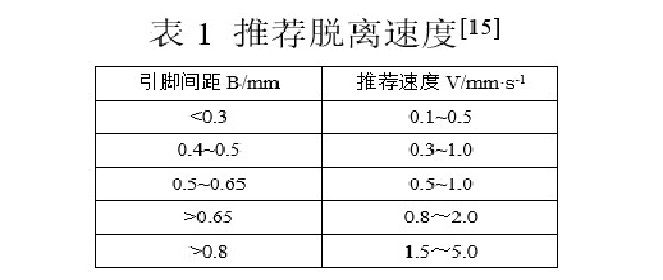

当基板下降时,由于焊膏的粘着力,使印刷模板变大,形成挠曲。如果印刷模板挠曲变大,模板因挠曲的弹力要回到原来的位置。其结果就是在某个位置,模板因其弹力快速复位,抬起焊膏的周围,两端形成极端抬起的印刷形状,抬起高度与模板的挠度成正比。严重的情况下还会刮掉焊膏,使焊膏残留到开孔部内。下图为脱模速度与印刷质量关系图,通常脱模速度设定为0.25~3mm/s。在印刷时模板与PCB间隙小于0.5mm,脱模距离一般为3mm,具体脱离速度见表1,而实际脱模速度由于模板变形速度的影响而前半速度小于而后半速度大。

04 刮刀与模板要求 4.1 刮刀要求

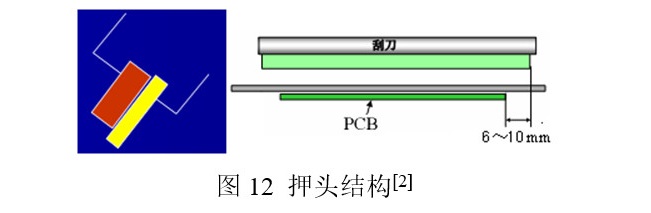

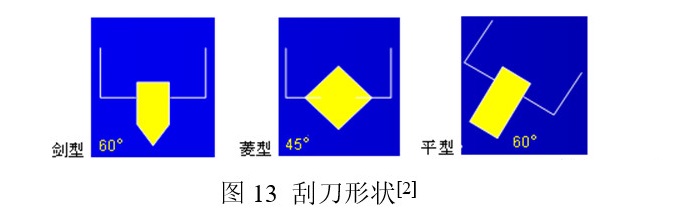

刮刀按形状分类有平型、钻石型和剑型,目前最常用的是平型刮刀,其压头结构和形状见下图;按材料分类有橡胶型、树脂型和金属型,橡胶型使用次数在20000次,金属刮刀则在60000次左右。值得注意的是一般刮刀长度要比加工PCB边长12~20mm,以保证完整的印刷。

4.2 模板要求

在SMT中缺陷产生率印刷占60%以上,而模板占35%以上,可见模板要求对产品质量有非常重要的影响。

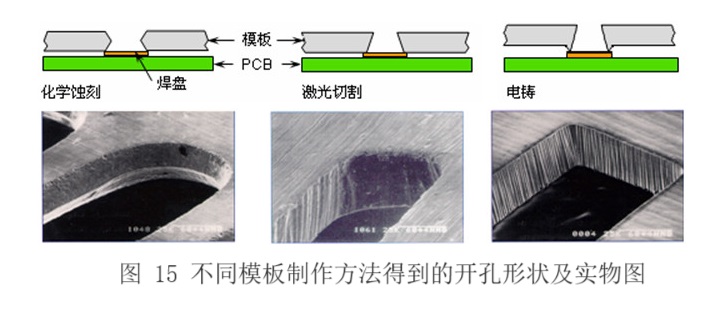

模板制作方法常见的有化学蚀刻,激光切割和电铸法。化学腐蚀和激光切割是一种减去工艺,电铸成型模板是一种加成工艺,化学蚀刻与电铸成型可制作阶梯模板。表2为不同制作方法的综合性能比较。以厚度为0.15mm的铍青铜材料化学蚀刻为例,工艺流程如下:原始图设计→CAD光绘制板→铍青铜清洗→烘干→涂光致抗蚀剂→双面曝光→显影→坚模→蚀刻→化学抛光。整个模板制作过程中,影响蚀刻质量的因素很多,其中以腐蚀剂的成分、配比、蚀刻温度、蚀刻时间以及蚀刻方式最为重要。一般采用在蚀刻铍青铜的腐蚀剂FeCl3中添加少量MgCl2,且喷淋的方式效果较好。

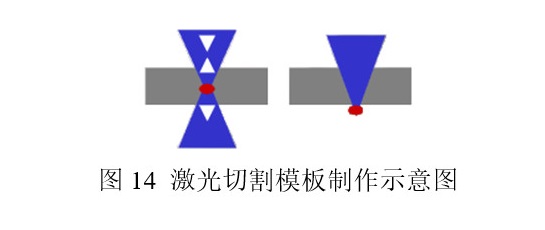

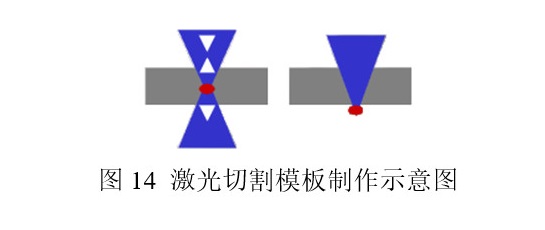

蚀刻的铍青铜模板开孔处稍带锥度。开孔侧壁的光滑程度和几何形状,对蚀刻后的模板影响很大,对于细间距器件的开孔处常进行电解抛光,且为了实现较小的开孔尺寸,必要时再镀10µmNi。激光切割见示意图14,可以通过控制焦点来控制开孔几何形状,方便实现且成自然锥度。图15为不同模板制作方法得到的开孔几何形状和实物图。

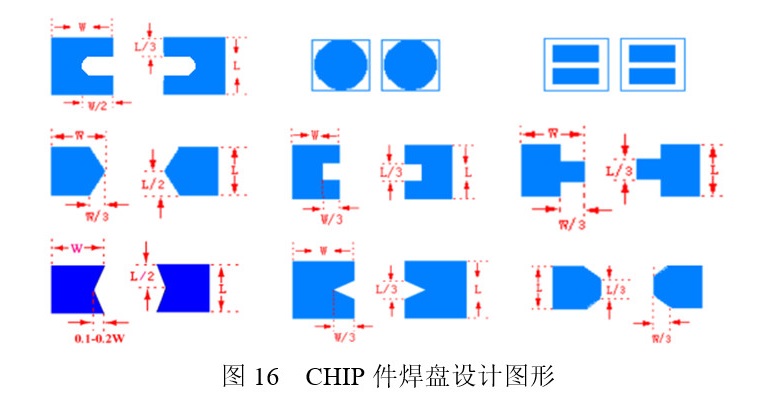

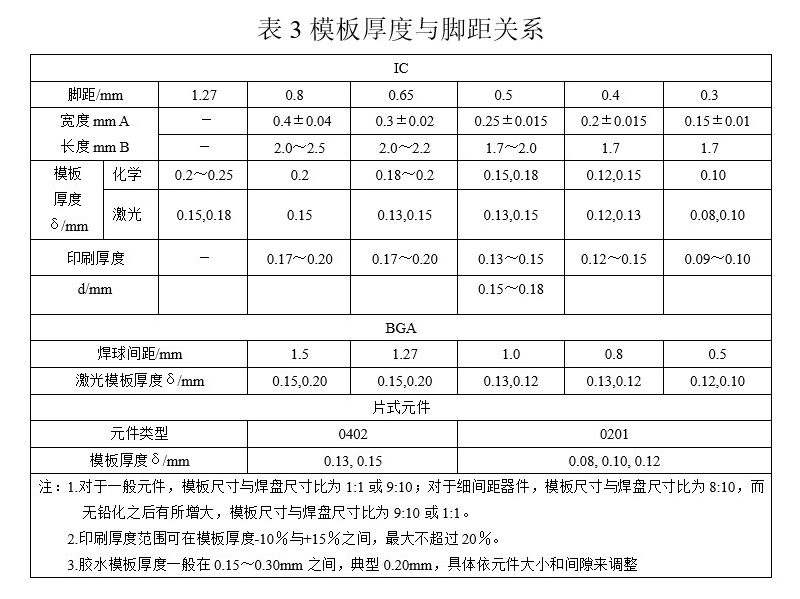

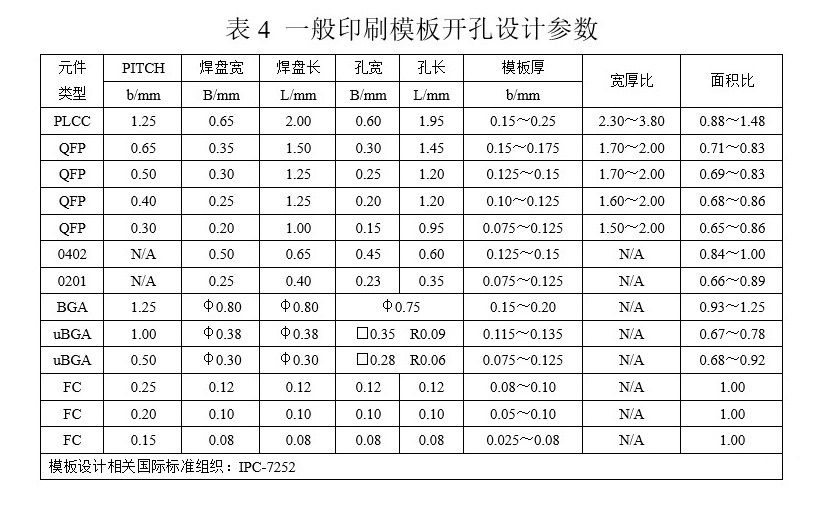

模板厚度一般根据元件脚距来选择,表3为模板厚度与脚距关系。模板开孔设计依不同元件设计而不同,焊盘形状主要有方形、圆形、菱形、椭圆形、十字形、矩形和三角形,图16为部分特殊焊盘设计图例。具体设计时可根据元件封装尺寸进行适当的调节,表4为常见元件焊膏印刷模板开孔设计参数。值得注意的是:圆形开孔特性不受印刷运动方向影响,但方形开孔比圆形开孔在拐角处能产生更大的应力坡度,容易进行焊膏释放。

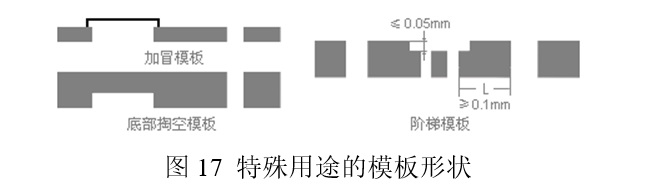

模板制作除了应用SMT焊膏印刷,还有其它一些特殊用途,比如用于FC、BGA、通孔回流焊(厚度一般0.4~0.75mm)等。此外,不同元件间距不同,所需模板厚度也不一,就出现一台阶式模板;应用于COB的模板在相应位置加冒;应用于底部有障碍物的模板在相应位置掏空,如图17所示。

4.3 网框要求

模板印刷中,为了保证印刷质量,对金属模板的制作提出很高的要求。模板框架不可变形,钢网张力一般控制在35~50N之间,最小需大于25N,不均匀度小于±5N/cm。外框内边到钢网边缘最小距离20mm,以保证足够的弹性和张力,钢网粘结部分内边缘距开孔部分最少50mm,以满足焊膏存放和刮刀行程要求。

除以上特点外,还有以下几点注意:

(1)模板厚度误差在±10%之内;

(2)模板须平坦,表面粗糙度须低;

(3)开孔尺寸精度±0.01mm;

(4)开孔处模板切割面需垂直,中间凸出部分不可超过金属板厚的15%;

(5)开孔须与电路板对准,一般错位不大于0.2mm,细间距不大于0.1mm;

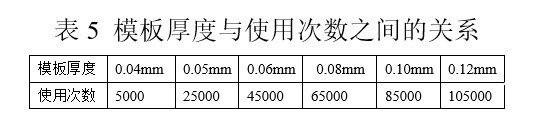

模板一般使用次数30000~50000次,高的可达100000次,具体使用次数根据厚度不同而不同,见表5所示。

模板进行焊膏印刷过程中为了获得高的质量,一般印刷5~10片擦拭一次,以消除其底部的附着物,通常采用无水酒精作为清洗液。对于0.4mm间距或更小间距印刷2~3片擦拭一次,有金手指的要每一片擦拭一次。

05 焊膏液流学特性与印刷性 5.1 液流学特性

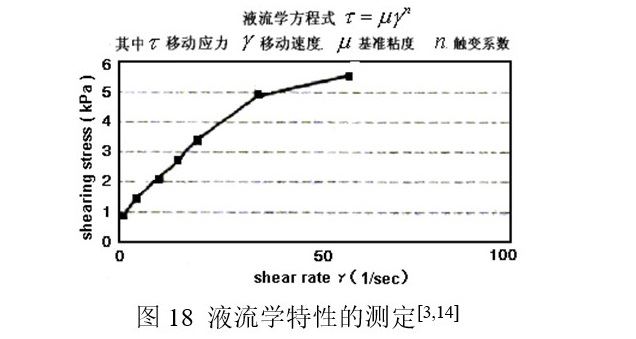

焊膏是一种流体,具有流变性,在外力作用下会产生流动。对于多数流体,粘度系数K仅与温度有关。通常将粘度系数在某一温度下的基本恒定的流体成为理想流体或牛顿流体,反之则为非牛顿流体。焊膏是一种非牛顿流体,也称为假塑性流体,其液流学特性见图18,横轴为速度梯度(焊膏的搅拌速度),纵轴为应力梯度(焊膏搅拌时的阻力),该特性的斜线表示粘度,μ(Pa·s)=tgx=移动应力(Pa)/移动速度(1/sec)。由图可看出粘度系数不为常数,加快速度梯度,力梯度接近恒定值,这就意味着当提高搅拌速度时粘度下降,此特性称为摇溶性。

5.2 液流学特性与印刷性

焊膏的印刷性主要表现在印刷时焊膏对模板开孔的转移性和模板开孔部的抽出性。转移性与印刷机刮刀的压力、速度、角度及印刷机有关参数有关。转移性可以通过印刷机的最佳工作参数来保证和实现。

焊膏对印刷模板开孔的抽出性,不仅依存于印刷机的脱板速度,而且与焊膏的粘度和网板开孔端面形状,开孔部位表面粗糙度有关。因此针对细间距印刷,应在焊膏的粘度特性上多加考虑。焊膏向基板焊盘转移时,印刷模板开孔内部焊膏发生的速度分布是根据焊膏触变性n值而发生变化的,如n值选择不佳,焊膏印刷时内壁面的抽出速度赶不上中心的抽出速度,内壁就会有残留焊膏。一般都将n值设定为0.4~0.6之间,就可以得到良好的印刷效果。

焊膏的摇溶性与印刷性有着很大的关系。最初在狭窄的印刷模板开孔部充填焊膏时,粘度最好低些;从印刷模板的开孔处移到基板焊盘上时,粘度高些为好。由于印刷工艺的不同,焊膏所要求的特性也不同,为了实现这个目的,焊膏必须存在摇溶性。最初的工艺中,焊膏通过刮刀使其滚动而得到搅拌,由于摇溶性而粘度下降。在其后的工艺中,由于充填到开孔部的焊膏失去了刮刀搅拌的作用,所以焊膏的粘度由于摇溶性而变高,形成接近固体的特性。

另外,焊膏在运动时还存在动力学特性。令G1为弹性模量,类似固体组元;G2为粘性模量,类似液体组元;G*为焊膏的复合模量,则G*=G1+iG2,其中。高的弹性性能及高的复合模量有利于减少印刷缺陷,减少塌陷并获得好的黏性。 06 焊膏粒度和形状选择 焊膏的粒度大小、形状与助焊剂含量等对印刷质量会产生影响,选择焊膏时,应该根据不同的引脚间距,选择合适的焊膏,保证良好的印刷性。由表6可以看出精细间距印刷常选用球形、细粘度焊膏。

07 无铅化对焊膏印刷工艺的影响 7.1 无铅化对焊膏性能的影响

无铅焊膏由于焊剂含量高、缺少铅的润滑作用,与有铅焊膏相比,释放率降低了15%,扩散率由90%以上降低至73~77%。有铅焊膏对工艺参数的变化相对不敏感,而无铅焊膏却依赖性很大,可以通过选用适当的合金类型增加焊膏释放率。对于细间距一般为3号或4号粉、合金含量为88.5~89.5%的焊膏。对于超细间距可以选择6号或7号粉焊膏,7号粉有更好的流变形和附着性,很少产生模板开孔间的毛细管现象,而6号粉印刷极限没有7号粉大,且容易发生毛细作用产生托尾。

7.2 无铅化对模板制作的影响

无铅工艺中,丝网最好用聚脂网板,金属模板最好用304不锈钢,且制作方法多采用激光切割。此外,随着元件的小型化,钢网厚度越来越薄,开孔尺寸也越来越小,为了增加焊膏释放率,一般采用电铸方法制作,并选择印刷精度较高的全自动焊膏印刷机,保证焊点覆盖焊盘的覆盖率达90%以上。

金属模板制作过程中,许多因素会影响孔的位置精度和尺寸精度,包括设备精度及磨损、激光灯的老化、切割过程的温度和张力等。为了提高金属模板与PCB的对准精度,通常采用统一的文件格式,比如GERBER光绘文件作为制作金属模板与PCB的共同文件。对准精度除了与印刷机的定位精度有关外,还与PCB本身的位置精度有很大关系,因为PCB制作工艺的收缩和焊接过程中发生的收缩,都会影响PCB第二面的印刷精度。

7.3 无铅化对印刷参数的影响

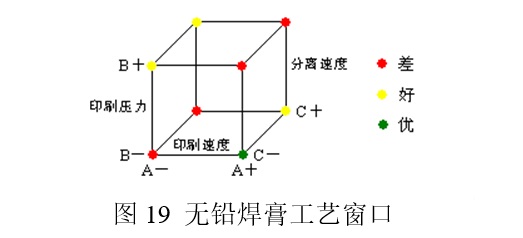

焊膏印刷性能可用两个参数来描述,即流变系数和粘度不恢复率。高的流变系数意味着焊膏在高剪切率下更容易变稀,低的粘度不恢复率意味着焊膏在剪切力消除后粘度恢复的时间更短,可以理解为抗塌陷性好。为了提高焊膏释放率,建议印刷速度放快、刮刀压力升高,以实现对模板表面顶侧充分印刷,且刮刀压力的起点为每线性英寸印刷区域0.7~0.9kg。但印刷工艺参数调节之间并不是一简单的平面关系,如图19所示无铅焊膏工艺窗口,它是一空间关系,具体调节时要根据实际情况来优化。

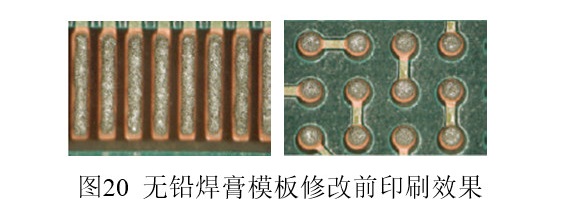

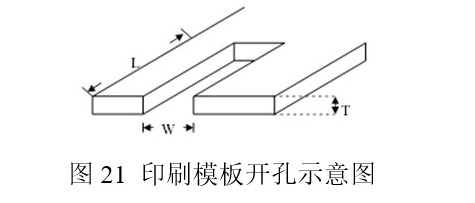

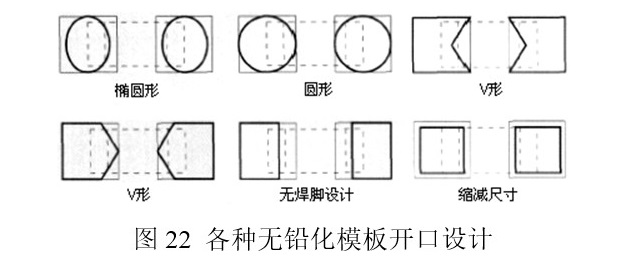

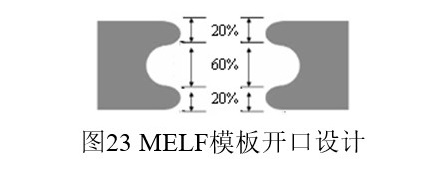

图20为实际无铅焊膏印刷效果,释放率较低,需考虑模板开口设计。通常模板孔径对焊盘孔径比恢复到1:1或更大:间距大于0.5mm的元件,一般采用1:1.02~1.10的开口比例;间距小于0.5mm的元件,一般采用1:1的开口比例。图21为方形模板开孔示意图,根据IPC-7525要求,须保证模板开孔宽/厚比W/T>1.6(SnPb为1.5),圆形模板开孔面积比AR>0.71(SnPb为0.66)。对于0402、0201等小元件,为了防止立碑或锡珠等缺陷,需对焊盘形状进行如图22的修改;对于MELF元件,需对焊盘形状进行如图23的修改。

值得注意的是,在相同施加焊膏体积下,方孔比圆孔更容易印刷。此外,还需加大模板擦拭频率,机器清洗或人工擦拭,选用性能良好的擦拭纸,选用对应焊膏的清洗剂或异丙醇、酒精和去离子水等。

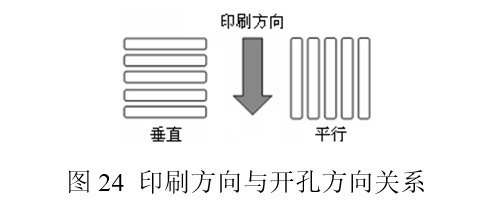

最后提到一点容易被忽略的就是印刷方向对焊膏印刷的影响。通常印刷方向与开孔方向成图24所示两种:垂直或平行。大量试验证明:虽然垂直开孔具有较高的焊膏释放率,但平行开孔焊膏释放率均匀性好,差异较小。

08 结论 焊膏印刷技术对SMT质量控制非常重要,其各种参数之间联系紧密,需要系统的了解印刷知识,合理设计开孔和优化工艺参数是解决无铅化工艺带来问题的最终解决方案。

Copyright © 2002-2024 诺斯曼(上海)实业发展有限公司 版权所有备案号:沪ICP备2024058312号-1网站地图

扫一扫咨询微信客服

扫一扫咨询微信客服